Hogyan lehet létrehozni egy intelligens gyárat, amelynek 99,97% -os közvetlen csatlakozási aránya van?

Előszó

A Geyue Electric csapata évek óta szemtanúja volt a Power Condacitor gyártó iparának küzdelmének, amelynek átadási aránya 96%-98%volt. Tudtuk, hogy a 3 millió éves anyaghulladék -számla elfogadhatatlan. Három éves koncentrált K + F után átalakítottuk termelési ökoszisztémánkat. Ma egy intelligens gyárat működtetünk, ahol a mi 99,97% -ukenergiakondenzátorokmegfeleljen a specifikációknak egyenesen a vonalon. Ez a forradalom három alapvető áttörésből fakad, amelyeket megterveztünk: a 0,3 Newtoni filmfeszültség-vezérlő rendszerünk, amely kiküszöböli az anyag variabilitását, a 316 pontos valós idejű impregnálás megfigyelését, biztosítva a 99,5% -os telítettséget, és egy 1428-érzékelő minőségi hálózat, amely milliszekundumos beavatkozást tesz lehetővé. Ezek a rendszerek együttesen 1,8%-ról 0,03%-ra csökkentették az átdolgozási arányunkat, 21%-kal csökkentették az egységes gyártási költségeket, és most évente 2,5 milliót takarítanak meg a minőségi veszteségek során.

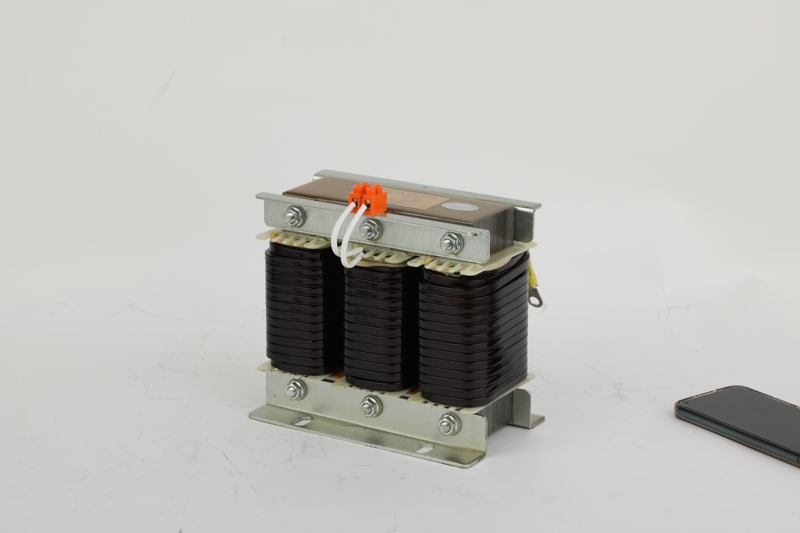

Az intelligens gyártási bázis teljes mértékben termelésbe kerül

Amikor elindítottuk az intelligens termelési csomópontunkat, újragondoltuk a Power Condacitor gyártásának minden aspektusát. Az automatizált kanyargórendszereink most a polipropilénfilmeket pontosan karbantartott 25 ± 0,5 ° C -os körülmények között kezelik, míg a szervo mechanizmusok feszültséget tartanak a 0,3 Newton -variancián belül. Ez a stabilitás lehetővé teszi számunkra, hogy naponta 8000 öngyógyító teljesítménykondenzátort készítsünk, példátlan konzisztenciával. Tizenkét autonóm logisztikai robotok az anyagi áramlást szervezik, kiküszöbölve az emberi kezelési hibákat. A 99,97% -os elsődleges hozamot validáltuk az autóipari szintű IATF 16949 tanúsítás révén-ez a bizonyíték a Power Condacitors kötegelt-tételi megbízhatóságának.

Felszerelés pontosságának javítási terv

A gyártósor nagy pontosságú lineáris motoros rendszerrel van felszerelve, hogy a kondenzátor magjának kanyargós rétegei közötti hibát legfeljebb 3 mikronra szabályozza. A vákuum impregnálási eljárása 38 órás fokozatos folyamatot alkalmaz: a kezdeti szakasz 60 fokos Celsius-környezet és 70 kPa negatív nyomás, amely 4 órán keresztül növekszik, majd az impregnáló szer 0,3 MPa nyomás behatolása. 316 A nyomásérzékelők valós időben figyelik a penetrációs állapotot annak biztosítása érdekében, hogy az impregnálási sebesség legalább 99,5%. A folyamat javításán keresztül ateljesítménykondenzátorA hőmérséklet -emelkedési index az ipari átlag 18 Celsius fokról 7 Celsius fokra csökkent.

Zárt hurkú adatkezelés a teljes folyamathoz

A gyártási vonalunkban 1 428 érzékelőt szövöttünk, így élő digitális ikereket hozunk létre gyártási folyamatunkról. A lézeres mikrométerek másodpercenként 500 vastagságú leolvasást vesznek igénybe tekercselés közben, míg a nyomásátadványok 10 milliszekundumonként frissítik a vákuumkamra körülményeit. Központi AI háromlépcsős validálást hajt végre: riasztások kiváltása 0,5% -os paraméter eltérésnél, a folyamatközi adatkonfliktusok keresztirányú validálása és a tétel-rendellenességek gyökér ok-elemzésének kezdeményezése. Amikor a viszkozitás 5% -kal emelkedett a#CT -882 tételben, ez a rendszer nyomon követte, és 19 percen belül tartalmazta a nyersanyagszállítás kérdését - megakadályozva, hogy mi lett volna 180 000 dollár hulladékveszteség.

Teljes termék életciklus -biztosítéka

Hozzon létre egy háromrétegű védelmi rendszert, amely lefedi a teljes termék életciklusát, hogy a forrásból stabil gyártási minőséget biztosítson. A molekuláris szintű tesztelést a raktárba belépő nyersanyagokon végezzük annak biztosítása érdekében, hogy a polipropilén szubsztrát egységessége a standard 98% -a ne kevesebb legyen; A gyártóberendezés előtti karbantartási rendszer figyeli a kulcscsapágyak rezgési értékét, csökkentve a berendezés meghibásodásának leállási idejét 92%-kal; A hálózaton futó 150 000 eszköz valós időben továbbítja a hőmérsékletet és az aktuális munkakörülményeket a teljes termékterhelési spektrum kialakításához. A Plateau speciális energiakondenzátorok módosított epoxi-gyanta anyagokat használnak, a molekulatömeg pontosan a 2200 standard értékre van szabályozva, és az 50 nanométer átmérőjű szilícium-dioxid-részecskéket hozzáadják, hogy javítsák az alacsony hőmérsékleti környezethez való alkalmazkodóképességet. A gyártási folyamat pontos környezeti ellenőrzést hajt végre: A műhely páratartalmú ingadozását plusz vagy mínusz 1%tartományban kell szabályozni, az impregnáló szerek szállítási csővezetékének hőmérsékleti gradiensét 0,3 Celsius fokon/méterben tartják, és a kikeményedési folyamat három fokos Celsius/perc lépéshőmérséklet-ellenőrzési görbét fogad el. A végtermék mínusz 40 fokos Celsius limit teszttel ment át, és a dielektromos veszteségszöget magas szinten, 0,0004 -ben stabilizáltuk. A 3200-as átszállított fennsík-speciális berendezések sorozata nulla kudarcot ért el.

Az intelligens gyártás gazdasági előnyei

Az intelligens gyártási rendszer a pontos költség -ellenőrzési modell révén hatékony eredményt ér el. Egyetlen automatizált gyártósor felépítése 6 millió dollárba kerül, a napi termelési kapacitásenergiakondenzátorokeléri a 8000 egységet. A minőségjavítás három gazdasági előnyt teremt: a termékjavítási ráta 1,8% -ról 0,03% -ra csökken, és 2,5 millió dolláros éves minőségi költségmegtakarítást ér el; A logisztikai veszteség aránya nulla van, ami egységenként 21 jüan költségcsökkenést eredményez; Az energiafogyasztási optimalizálási intézkedések további 17 jüan jövedelmet generálnak. A gondos számítás után az intelligens gyártó rendszer 12 dollárral növeli az egyetlen termék nettó jövedelmét, és az éves nettó jövedelem eléri a 25 millió dollárt. A befektetési megtérülési modell igazolja, hogy a projekt építési költség -helyreállítási időszaka 26 hónap. Az intelligens gyár működési adatai azt mutatják, hogy a munkaerőköltségek aránya a hagyományos termelés 38%-áról 11%-ra esett vissza, és a termékgyártás egységénkénti energiafogyasztása 42%-kal csökkent.

Technológiai fejlődés és fejlesztési irány

A következő generációs gyártó rendszer három technológiai innováció előmozdítására összpontosít: A kvantumérzékelő technológia javítja az anyaghiba -észlelés pontosságát az atomszintre; Az öngyógyító algoritmusok 420 000 hibakészlet alapján valósítják meg az automatikus folyamat optimalizálását; A rugalmas gyártási platform támogatja a tizenkét típusú specifikáció vegyes előállítását. Ebben a szakaszban az alapvető mutatókat szigorúan a Nemzeti Laboratóriumi Rendszer tanúsította, és az átadási kamat-ellenőrzési adatokat a CNAS tanúsítási jelentésben (L16328-2024) archiválják. Az építés alatt álló digitális ikerrendszer integrálta a gyártóberendezések teljes paraméter -modelljét, és azt tervezi, hogy megvalósítja a folyamatparaméterek automatikus optimalizálási funkcióját az év során. A Plateau környezeti termékek műszaki előírásait a nemzeti ipari szabvány tervezetére korszerűsítik, és az intelligens logisztikai rendszer válaszsebesség -célpontját tíz másodpercre növelték. A műszaki csapat továbbra is javítja a minőségi nyomon követhetőségi algoritmust, azzal a céllal, hogy a rendellenes helymeghatározási időt kevesebb, mint öt percre tömörítse.

- Milyen speciális kialakításokkal bír a CJ19 sorozatú kontaktor mágneses áramköri rendszere a gyakori kapcsolás által generált nagyobb elektromágneses erővel és hőfeszültséggel?

- Miért kritikus előírás a kondenzátorkapcsok „áram-kapacitása” a hosszú távú megbízhatóság szempontjából?

- A termékgarancián túl mit takar az „életciklus-támogatás” partnerség egy olyan gyártóval, mint a Geyue Electric?

- Egytől 1000-ig: Hogyan nyerte el az ügyfelek bizalmát a JKW5C automatikus teljesítménytényező-vezérlő?

- A kompenzációs kapacitás konfigurációnak nagyobbnak kell lennie, mint kisebbnek, vagy pontosan kell kiszámítani? Melyik stratégia a jobb?

- Hogyan javítható a kompenzációs rendszer általános megbízhatósága? A GEYUE CJ19 stabilitása döntő láncszem.