Hogyan segíthet a reaktív energiakompenzációs rendszerek megtervezése a fémkohászati vállalkozások áttörésében az energiafogyasztás szűk keresztmetszeténél tonna acélonként?

A kohászati iparág egy tipikus nagy energiájú fogyasztás, és a villamosenergia-fogyasztás szintje tonna acélonként közvetlenül befolyásolja a termelési költségeket és a piaci versenyképességet. Ebben a cikkben a Geyue Electric, az alacsony feszültségű reaktív energiakompenzációs berendezések gyártójának szakmai szempontjából, szisztematikusan elemzi a metallurgikus vállalkozások villamosenergia-fogyasztásának legfontosabb tényezőit, mélyen megvizsgálja a belső korrelációs mechanizmust a reaktív energiaellátási rendszer tervezése és az elektromos áramfogyasztás között az acél, és az átfogó Acélkompenzáció alapján. A tipikus terhelések, például az elektromos ívkemencék és a gördülő malmok empirikus tanulmányozása révén ellenőrizni fogjuk, hogy az optimalizált reaktív energiakompenzációs rendszer 3% -ról 8% -kal képes -e hatékonyan csökkenteni a villamosenergia -fogyasztást tonnánként, és megbízható technikai utat biztosít az energiatakarékossághoz és a költségcsökkentéshez a metallikális vállalkozásokban.

Az elektromos energiafogyasztási jellemzők elemzése a kohászati iparban

A fémkohászati termelési folyamat lefedi a teljes ipari láncot, a nyersanyag -feldolgozástól a késztermék -gördülésig. Az egyes kapcsolatokban a villamosenergia -fogyasztás jellemzői jelentősen eltérnek. Az elektromos ívkemence, mint az acélkészítési folyamat alapvető berendezése, a periódusos ütés terhelésére szolgáló működési tulajdonsággal rendelkezik. A reaktív teljesítmény-ingadozás rövid időn belül elérheti a névleges kapacitást. Ez az intenzív ingadozás a feszültség villogásához és a hullámforma torzulásához vezet az elektromos hálózatban, ezáltal növelve a transzformátorok további veszteségét és csökkentve a motorok hatékonyságát.

A gördülőgéprendszer tipikus időszakos terhelési jellemzőket mutat az acél tuskák feldolgozása során. A gyakori induló vállalkozások és leállások jelentősen ingadozást okoznak a teljesítménytényezőben 0,3–0,8 tartományban. A mért adatok azt mutatják, hogy ha a teljesítménytényező 0,7 -nél alacsonyabb, akkor a gördülő gyártósor átfogó energiafogyasztása 12% -ról 15% -kal növekszik. Ezenkívül a fémkohászati vállalkozásokban általában megtalálható változó frekvenciameghajtó eszközök nemcsak a nagy folyamatvezérlés pontosságát hozják, hanem bőséges harmonikus áramokat is beillesztenek az elektromos hálózatba. Ezek a nem alapvető alkatrészek tovább súlyosbítják az energiaátvitel veszteségét.

A reaktív energiakompenzáció és az energiafogyasztás közötti mennyiségi kapcsolat

Az energiarendszerek elmélete azt jelzi, hogy a reaktív energia átvitele nemcsak az áramellátási berendezések kapacitását foglalja el, hanem az áram hőkameghatása révén tényleges energiaveszteséggé is átalakul. A fémkohászati vállalkozás 10 kV-os energiaelosztó rendszerében az éves energiaveszteség minden 1 kVAR reaktív áram miatt az átvitel során elérheti a 800-1000 kWh-t. Egy millió tonna éves termelésével rendelkező acélvállalkozás esetén ez a rejtett veszteség több millió kilowattóra villamos energiára halmozódhat fel.

A dinamikus reaktív teljesítmény-kompenzációs eszköz a 0,95 feletti teljesítménytényezőt stabilizálhatja a terhelésváltozások valós idejű nyomon követésével, ezáltal csökkentve a transzformátorok és vonalak veszteségeit 30% -ról 40% -ra. Különösen az elektromos ívkemence-olvasztási folyamat során, a gyors válaszSVG -eszköz3% -on belül elnyomhatja a feszültség ingadozásait, és megakadályozhatja az elektród beállításának késését, amelyet a feszültségcseppek okoznak. Ez a szolgáltatás önmagában 4-6 perccel rövidítheti az egyes acélkemencék olvasztási idejét, és körülbelül 15 kWh -val közvetlenül csökkentheti a villamosenergia -fogyasztást tonnás acélonként.

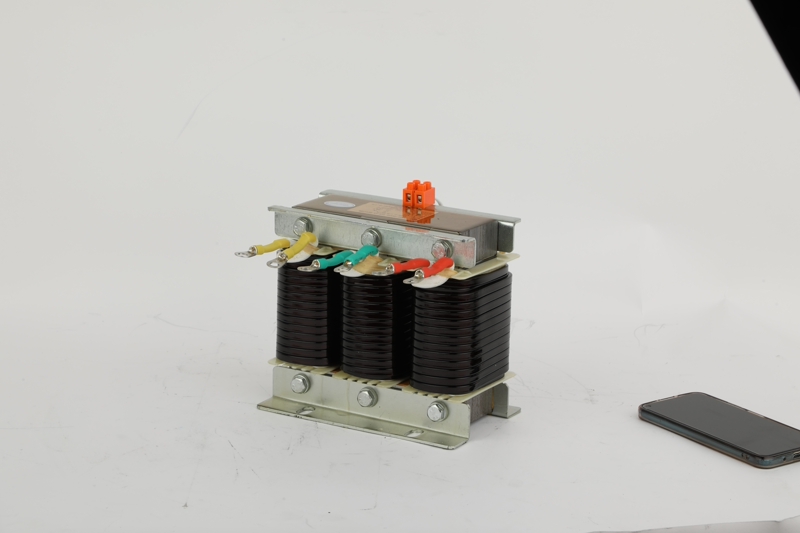

Fő technológiai innovációk a rendszertervezésben

A fémkohászati terhelések sajátossága miatt a modern reaktív energiakompenzációs rendszereknek át kell szakítaniuk a hagyományos technológiák korlátait. A szilícium-karbid-energiakomponenseken alapuló dinamikus kompenzációs eszköz már a válaszidőben már áttörött az 5 milliszekundum gáton, és pontosan követheti az elektromos ívkemencék milliszekundum szintű teljesítményváltozását. A többszintű topológiák alkalmazása lehetővé teszi a kompenzációs kapacitás moduláris kibővítését több tíz MVAR-ra, megfelelve a nagy acélkészítő műhelyek követelményeinek.

A harmonikus kontroll és a reaktív energiakompenzáció együttműködési megtervezése nagy jelentőséggel bír. A Rolling Workshopban az APF és az SVG hibrid rendszerét alkalmazzák, amely nemcsak kiszűri az 5. és a 7. harmonikát, amelyet a frekvenciaváltó generál, hanem dinamikusan kompenzálja az alapvető reakcióképességet. Egy speciális acélvállalkozás -átalakulás esete azt mutatja, hogy ez az integrált megoldás 0,68 -ról 0,97 -re növelte a gördülő gyártósor teljesítménytényezőjét, 6,3%-kal csökkentette a villamosenergia -fogyasztást tonnánként, és éves villamosenergia -megtakarítási előnyt ért el, több mint 8 millió jüan.

Műszaki megvalósítás és energiahatékonysági ellenőrzés

A sikeres energiatakarékos átalakulás a pontos energiafogyasztási diagnózissal kezdődik. Az egyes folyamatok terhelési görbéjének folyamatosan történő összegyűjtésével az energiaminőség -megfigyelő rendszeren keresztül korrelációs modellt állapít meg az űrtartalom acél villamosenergia -fogyasztás és a teljesítménytényező között. Az adatok elemzése azt mutatja, hogy a folyamatos öntési folyamat során a teljesítménytényező minden 0,1 -es növekedése esetén a ventilátorok és a szivattyúk kombinált villamosenergia -fogyasztása 2,1% -kal 2,8% -ra csökkenthető.

A kompenzációs eszköz elrendezési stratégiája közvetlenül befolyásolja az energiatakarékos hatást. Az elektromos ív kemence műhelyében a "helyi kompenzáció a transzformátor másodlagos oldalán lévő helyi kompenzáció + központosított kompenzációja a 10 kV -os buszbaráton" hierarchikus kialakítását fogadták el. Ez nemcsak elnyomja a feszültség villogását, hanem csökkenti a reaktív energiakörést is. Egy bizonyos acélgyár gyakorlati adatai azt mutatják, hogy ez az elosztott architektúra 1,2 százalékponttal csökkenti a hagyományos sémához képest 1,2 százalékponttal az acél tonna energiafogyasztását. Az intelligens vezérlőrendszer bevezetése tovább optimalizálja a kondenzátorok váltási sorrendjét, megjósolja az olvasztási ciklust a gépi tanulási algoritmusokon keresztül, és lehetővé teszi a kompenzációs stratégia korai beállítását.

Jövőbeli technológiai fejlesztési irányok

A fémkohászati folyamatok zöldítés és intelligencia felé történő átalakításával a reaktív energiakompenzációs technológia új fejlesztési lehetőségekkel néz szembe. A digitális iker technológia alkalmazása lehetővé teszi az energiafogyasztási jellemzők szimulálását különböző termelési körülmények között virtuális környezetben, tudományos alapot biztosítva a kompenzációs rendszer paramétereinek optimalizálásához. Az 5G kommunikáció és az Edge számítástechnika kombinációja lehetővé teszi az együttműködési energiatakarékos vezérlést a folyamatok között, és teljes gyanús szintű energia-internetet épít fel.

A széles sávú félvezető anyagok áttörése várhatóan tovább csökkenti a dinamikus kompenzációs eszközök elvesztését 40% - 50% -kal. Az új dielektromos anyagokból készült kondenzátorok élettartama több mint 15 év, ami jelentősen csökkenti a karbantartási költségeket. Ezek a technológiai fejlődések továbbra is elősegítik a fémkohászati iparban acél energiafogyasztásának csökkenését, elősegítve a széncsúcs és a szén -semlegesség céljainak elérését.

A reaktív energiakompenzációs rendszer optimalizálási tervezése hatékony módja annak, hogy a kohászati vállalkozások áttörjék a villamosenergia -fogyasztás szűk keresztmetszetét tonna acélonként. A termelési folyamatok jellemzőinek megfelelő dinamikus kompenzációs rendszerek elfogadásával a kohászati vállalkozások nemcsak javíthatják az elektromos energia minőségét, hanem a mélyebb energiatakarékos potenciált is. A Geyue Electric melegen azt sugallja, hogy a fémkohászati vállalkozások beépítik a reaktív energiakompenzációs rendszert az új építési vagy felújítási projektek teljes energiahatékonysági tervezésébe. A kohászati iparban tapasztalattal rendelkező berendezések beszállítóit kell választaniuk, és létrehozniuk kell egy elektromos energiaminőség -irányítási rendszert, amely lefedi a teljes gyártási folyamatot, és szilárd alapot teremt a zöld acél vállalkozások létrehozásához. Ha a kohászati vállalkozásának javítania kell az energiarendszer elektromos energiaminőségét, kérjük, vegye fel a kapcsolatot a Geyue Electric -eninfo@gyele.com.cn, cégünk fő villamosmérnöke a lehető leghamarabb reagál az Ön igényeire.

- A hengeres öngyógyító söntkondenzátor ideális választás lehet az intelligens hálózatok korszakában?

- A villamosenergia-költségek megtakarításán kívül milyen értéket jelent a kisfeszültségű meddőteljesítmény-kompenzáció a vállalkozások számára?

- Hogyan befolyásolja a kondenzátor kapacitásértékének hőmérséklet-függősége a lehangolt szűrőáramkör hangolási pontját?

- Van-e non-invazív módszer a teljesítménykondenzátorok belső állapotának, például az ekvivalens sorozatú ellenállásuk (ESR) nyomon követésére?

- Mit jelent a „reaktív energia bankolás” vagy „reaktív energiaelosztás” fogalma az intelligens hálózattal összefüggésben?

- Mik az öngyógyító söntkondenzátorok újrahasznosítási és ártalmatlanítási tervei az életciklusuk lejárta után?