Hogyan lehet elérni a nagy pontosságú kondenzátor töltési folyamatát?

Előszó

AteljesítménykondenzátorA kitöltési folyamat közvetlenül befolyásolja a berendezések élettartamát és a megbízhatóságot. A mikrokristályos viasz töltési folyamatához a hőmérséklet, az áramlási sebesség és a megszilárdulási környezet pontos ellenőrzése szükséges az üreg egyenletes kitöltése a szigetelő tápközeggel. Ez az empirikus termelési adatokon alapuló műszaki megjegyzés magyarázza a kulcsfontosságú folyamatvezérlési pontokat. Az energiaminőség -menedzsment alapvető alkotóelemeként a belső szigetelő közeg minősége közvetlenül meghatározza a működési stabilitást.

A töltési folyamat pontos ellenőrzése

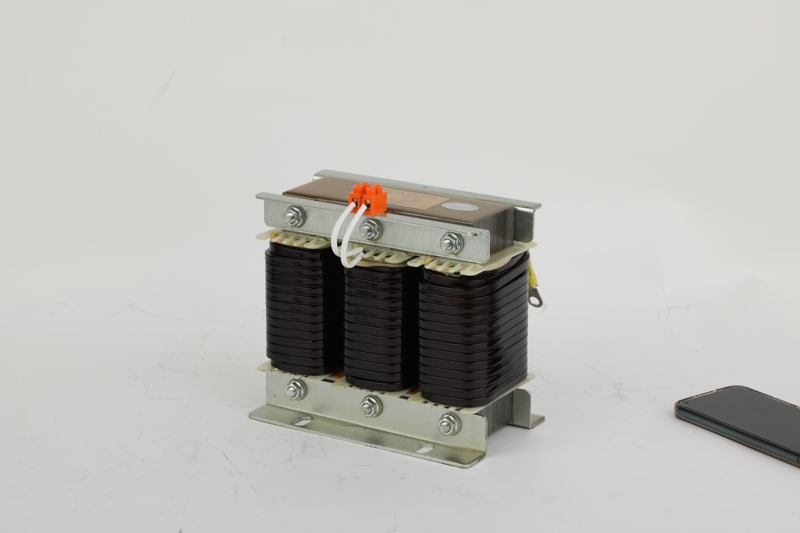

Amint az ábrán látható, a kondenzátort mikrokristályos viaszmal töltik meg állandó hőmérsékleten 65 ° C -os hőmérsékleten. Ezt a viaszt egy fémcsőn keresztül injektálják az üregbe, másodpercenként 3 ml áramlási sebességgel. A csövet 53 fokos szögben tartják a házhoz, hogy megakadályozzák a légbuborékokat. A töltés előtt a kondenzátor burkolatát 50 ° C -ra kell melegíteni, hogy minimalizálják a hőmérsékleti különbségek által okozott egyenetlen viaszkristályosodást. Az operátorok valós időben figyelemmel kísérik az áramlási mérőt, és azonnal állítsa be a szelepet, ha az áramlási sebesség több mint 0,5 ml / másodpercig ingadozik. A kitöltött kondenzátort ezután 30 másodpercig -90 kPa vákuum környezetbe helyezzük, hogy kiküszöböljék a fennmaradó buborékokat. A töltőcsövet fekete-barna szigetelő anyaggal vannak csomagolva, hogy ± 0,5 ° C-os stabil viasz hőmérsékletet biztosítsanak. Az a idő, amely ahhoz szükséges, hogy a sárga áramköri lapon lévő kék ellenállás elem teljes mértékben lefedje a viaszt, 120 másodpercen belül vezéreljük. A hosszan tartó expozíció növeli az oxidáció kockázatát.

Anyagi tulajdonság követelményei

Kondenzátorgyártóként szigorúan szabályozzuk a mikrokristályos viasz alapanyagok minőségét. Kiválasztjuk a nagy tisztaságú anyagokat, amelyeknek paraffin-szénhidrogéntartalma meghaladja a 92%-ot, és a viszkozitás stabil a 85 ± 5 centipoise tartományban, 65 ° C-on. Megvizsgáljuk az egyes viasz -tételek dielektromos szilárdságát, és a bontási feszültségnek nagyobb vagy egyenlőnek kell lennie 18 kV/mm -nél. Az infúzió után a viasztestnek olyan termikus tágulási együtthatót kell mutatnia, amely a fémháztól kevesebb, mint 15% -kal különbözik a hőmérséklet -vizsgálat során -40 ° C -tól 85 ° C -ig, megakadályozva a repedéseket a termikus ciklusból. Amint a 2. ábrán látható, a kész kondenzátor világos sárga viaszteste egyenletes kristályos szerkezetet mutat röntgen alatt, kristályméret vezérelve 50 mikronon belül. A piros, fehér és kék vezetékek ateljesítménykondenzátorA viasz öntése után meg kell őriznie a 3 mm -nél nagyobb szigetelési távolságot.

Minőségi ellenőrzési szabványok

Megállapítottunk egy négylépéses ellenőrzési folyamatot a megszilárdított kondenzátorok számára. A röntgen-szkennelés megerősíti, hogy a porozitás kevesebb, mint 0,5%. A lépésfeszültség módszer ellenőrzi, hogy a dielektromos szilárdság nagyobb, mint 20 kilovolt / milliméter. A feszültségmérő tömb ellenőrzi a zsugorodási stressz kevesebb, mint 8 megapascal. -40 ° C -os fagyasztási teszt után a viaszmagokat boncolják a kristályosodás megfigyelése érdekében. Az ellenőrök ipari endoszkópokat használnak a burkolat sarok lefedettségének ellenőrzésére, biztosítva, hogy a kitett terület ne haladja meg az 1 négyzetmilliót.

Kondenzátor típus -azonosító technológia

A téglalap alakú kondenzátorokat világossárga mikrokristályos viaszmal infúzióval töltik be, és alkalmasak a teljesítmény-frekvenciájú szűrő áramkörökre. Az ovális kondenzátorokat fekete epoxi gyantával kapszulázzák, és nagyfrekvenciás kapcsolókészülékekhez tervezték. A kondenzátorok azonosításakor figyeljen az összekötő vezetékek színének megfelelőjére. A piros, fehér és kék vezetékek az általános célú kondenzátorokat jelzik, míg a sárga és a kék vezetékek a magas hőmérsékletű speciális kondenzátorokat jelzik. A felhasználóknak azt javasoljuk, hogy pontosan válasszák ki a Power Condacitors -t a házon lévő ellenállási feszültség- és kapacitási értékek alapján. Az ezüst-szürke burkolatokkal rendelkező kondenzátorok világos sárga mikrokristályos viaszgal vannak beolvasztva, míg a sötétebb burkolatokkal rendelkező személyeket nagy sűrűségű epoxi-gyantával infuzálják. A huzalcsatlakozások ezüstözött rézcsatlakozókat használnak, és a csavarok meghúzási nyomatékát 0,6 nm-re szabályozzuk.

Termelési környezet ellenőrzése

Az injekciós műhely állandó hőmérsékletet tart fenn 25 ± 2 ° C, a páratartalom pedig 45%± 5%. Amint az az 1. ábra hátterében látható, a kék falakat antisztatikus bevonattal borítják, és a padlópor részecskék számát kevesebb, mint 100 000 négyzetméteren tartják. Az üzemeltetési táblázat anti-statikus eszközzel van felszerelve, és a háromlépcsős szűrőrendszert (100 mesh fémháló + 5-mikronos kerámia membrán + 0,5-nanométeres molekuláris szitát) minden műszakban megtisztítják. A megszilárdulási terület 72 órás hőmérsékleti gradienst hajt végre: 25 ° C (12 óra) → 40 ° C (24 óra) → 60 ° C (12 óra) → 25 ° C (24 óra), fenntartva a stabil viasz csökkenési sebességét 0,7%.

Meghibásodás megelőzési intézkedései

Mint ateljesítménykondenzátorGyártó, hármas rétegű megközelítést alkalmazunk: a gyártósor automatikusan szünetet tart, amikor a viaszcsepp dielektromos szilárdsága vagy az áramlási sebesség rendellenes; A buborékfogó rendszer vákuum-injekciót vált ki a 0,3 mm átmérőjű buborékokhoz; és a lézerhibák észlelését minden héjhegesztésen végezzük. A 0,1 mm mélységű repedéseket azonnal megsemmisítik. Minden 1000 egységből három mintán 2000 órás gyorsított öregedési tesztet végeznek, hogy figyelemmel kísérjék a dielektromos veszteség-tényező változását. A sárga áramköri táblák infúzió előtt iontisztítást végeznek, a felületi maradékszintek pedig 1,56 nanogramm alatt vannak négyzet centiméterenként.

- A hengeres öngyógyító söntkondenzátor ideális választás lehet az intelligens hálózatok korszakában?

- A villamosenergia-költségek megtakarításán kívül milyen értéket jelent a kisfeszültségű meddőteljesítmény-kompenzáció a vállalkozások számára?

- Hogyan befolyásolja a kondenzátor kapacitásértékének hőmérséklet-függősége a lehangolt szűrőáramkör hangolási pontját?

- Van-e non-invazív módszer a teljesítménykondenzátorok belső állapotának, például az ekvivalens sorozatú ellenállásuk (ESR) nyomon követésére?

- Mit jelent a „reaktív energia bankolás” vagy „reaktív energiaelosztás” fogalma az intelligens hálózattal összefüggésben?

- Mik az öngyógyító söntkondenzátorok újrahasznosítási és ártalmatlanítási tervei az életciklusuk lejárta után?